توربینهای گازی از جمله مهمترین ماشینآلات در تولید انرژی هستند و اورهال آنها در صنایع مختلف بسیارحیاتی است.

5 اصل اساسی دراورهال توربین گاز که مانع از توقف آن میشود به شرح زیر است:

1) وجود کنترل کیفیت دقیق و کنترل پیوسته طی انجام کار .

هر نوع خطای کوچک در فرآیند اورهال، میتواند منجر به خسارات سنگین و توقف توربین شود لذا طراحی و تنظیم فرم ITP (Inspection & Test Plan) برای هر مرحله وهمچنین تعریف نقاط بازرسی (Checkpoints)و کنترل های مداوم باعث میشود احتمال خطا بسیار کم شود و توربین با اطمینان بیشتر مونتاژ شود.

2) استفاده از قطعات نوع اصلی (OEM) با کیفیت بالا بجای قطعات بازسازی شده .

استفاده از قطعات اصلی باعث میشود که افت راندمان، افزایش دمای خروجی، یا توقف زودهنگام توربین اتفاق نیافتد.

این قطعات تست های کمی وکیفی مورد نظر را گذرانده اند و با مستندات فنی کافی (OEM) به دست مصرف کننده رسیده اند و با اطمینان کامل میتوان استفاده نمود.

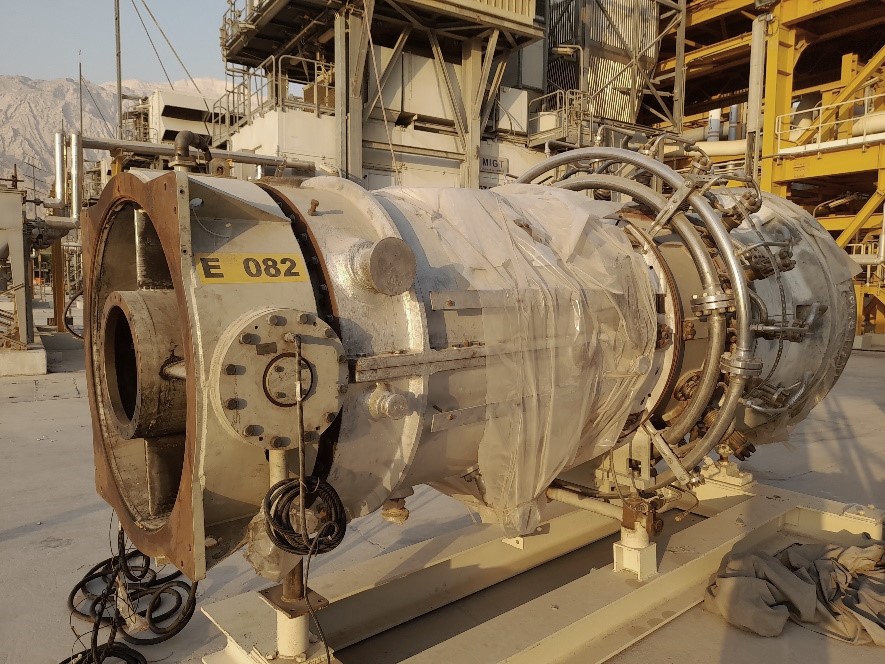

3) تمیزکاری و رسوب زدایی قطعات غیر تعویضی و انجام تست NDT .

قسمت های داخلی توربین و روی پره های متحرک و ثابت غالبا رسوب ایجاد میشود که می بایست تمیزکاری شده و آماده کنترل ظاهری برای شناسایی FOD و Erosion و Crosion شوند.

همچنین برای مشخص نمودن ترک های سطحی و زیر سطحی تست NDT(PT,UT,MT) انجام میگیرد.

تمیزنکردن کامل مسیرهای ورود هوا ، سوخت ، روغن وبی توجهی به عیوب ظاهری و NDT قبل از مونتاژ باعث خسارات سنگین و توقف تولید میشود.

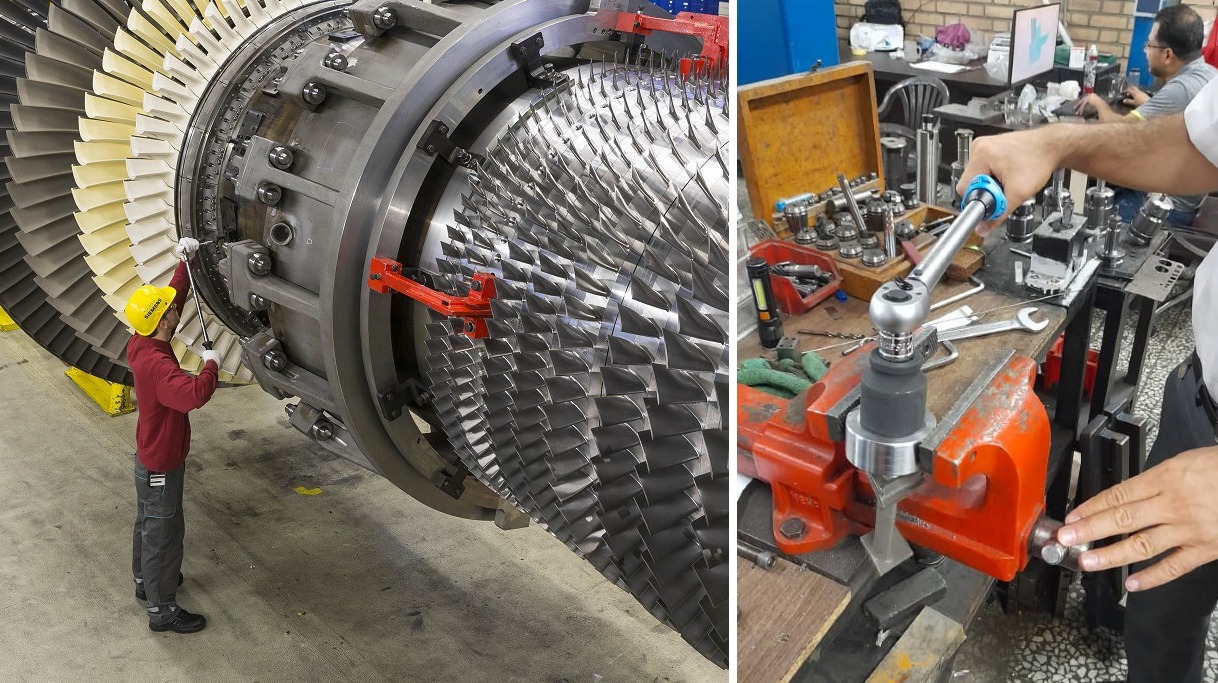

4) مونتاژ با ابزار مخصوص و گشتاور مناسب جهت حفظ آبندها و alignment شفت-ژنراتور یا شفت-کمپرسور.

در مرحله مونتاژ میبایست تمامی پیچ ها و مهره ها وفلنج ها با ابزار مخصوص و گشتاور درست طبق دستورالعمل OEM بسته شوند تا توزیع تنش بهم نخورد ونشتی گاز و جابجایی اجزاء ویا شکست فلنج در حین کار اتفاق نیافتد .

همچنین میزان alignment شفت – ژنراتور یا شفت – کمپرسور طبق دستورالعمل اجرا شود.

بیتوجهی به این قسمت باعث میشود آببندی ناقص ، نشتی گاز داغ یا تغییر هممحوری شفت (Misalignment) رخ میدهد که عملکرد کل مجموعه را مختل میکند.

5) کالیبراسیون وتنظیمات صحیح ابزاردقیق ، کابل ها ، سنسورها ، کنترل PLC

این بخش یکی از مهمترین قسمت ها میباشد که با اندازه گیری پارامترهای میدانی وجمع آوری اطلاعات از همه قسمت ها وهمچنین ازیابی و سنجش و ایجاد تغییرات لازم ، نقش مهمی را در راه اندازی توربین ایفا میکند.

لذا کالیبراسیون و عملکرد درست این قسمت بسیار حیاتی است و باعث بهینه سازی ، پایداری سیستم ، قابلیت اطمینان وایمنی و نهایتا بهبود بهره وری می شود.